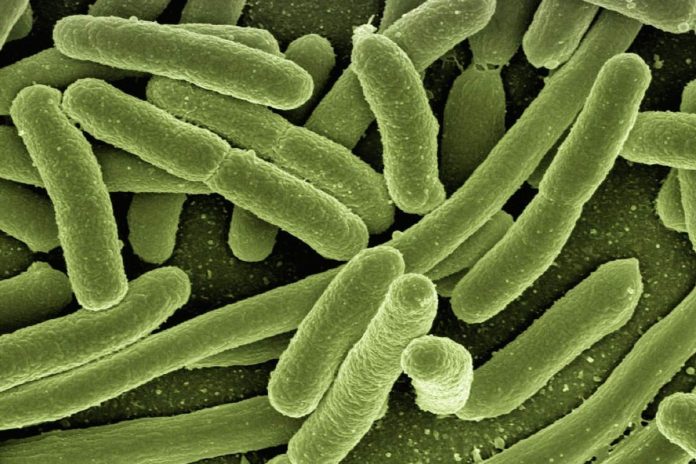

Российский научно-производственный коллектив, в составе которого сотрудники УрФУ, возродил технологию выращивания метанотрофных бактерий (гаприн), которую развивали в Советском Союзе. По этой технологии из бактерий получают высококонцентрированные белковые корма (биопротеин) для сельскохозяйственных животных и рыб.

Первые проекты по производству биопротеина запускали еще в 1970-80-е годы в СССР, Европе, США. На Западе разработки продолжили, а в России в 1994 году исследования и производство прекратились. Сейчас технологию возрождают, — рассказывает директор по науке консорциума «Биопротеин», научный сотрудник лаборатории многомасштабного математического моделирования УрФУ Ирина Низовцева. — Нам удалось собрать данные, проверить эффективность решений, разработанных тогда немецкими и советскими учеными, подобрать наиболее оптимальные варианты работы установки и повысить безопасность биореактора.

Математики УрФУ проводили расчеты для биореактора эжекторного типа. С помощью математических моделей и суперкомпьютеров они спрогнозировали поведение среды в реакторе.

Суть технологии в том, что бактерии питаются растворенными в воде метаном, кислородом, солями, размножаются, формируется биомасса. Затем биомассу сушат и добавляют в корма в виде гранул. Одна из главных проблем — перевести метан из газового в жидкое состояние и дать бактериям его съесть. Метан — гидрофобный газ, и растворить его в воде непросто. Классические ферментеры не справляются с этой задачей. Нужны специальные реакторы. Все технологические отличия, которые существуют сегодня между разработчиками, связаны с дизайном биореактора и технологией выращивания в нем бактерий. Характеристики, при которых метан и кислород из газовой фазы переходят в жидкую, конструкция биореактора и настройка технологического процесса определяют эффективность и энергоемкость процесса, следовательно, влияют на стоимость готового продукта, его востребованность и конкурентоспособность на рынке.

Сложность выращивания бактерий в том, что надо одновременно растворять для питания бактерий метан и кислород, а выводить — углекислый газ. Так как бактерии живые, важно поддерживать одинаковый температурный режим — примерно 42 градуса — во всем реакторе. И все это нельзя просто взять и масштабировать. В промышленных крупнотоннажных установках процесс происходит иначе, чем в лабораторных. Множество факторов необходимо просчитывать и измерять не в реальных условиях — это дорого, долго и опасно, а с помощью моделирования. Этим мы и занимаемся, — поясняет младший научный сотрудник лаборатории многомасштабного математического моделирования УрФУ Илья Стародумов.

Кроме того, ученые ведут работы по настройке управления биореактором при помощи нейросетей. Обученные алгоритмы должны непрерывно рассчитывать и прогнозировать гидродинамику процесса, вычислять параметры безопасности (микробиологические и физические). Это позволяет минимизировать человеческий фактор, обеспечить взрыво- и пожаробезопасность, снизить энергозатраты на растворение кислорода и метана. Над улучшением технологии работают не только математики УрФУ, но и генетики, микробиологи, физики, технологи других научно-исследовательских центров.

На первом этапе мы провели работы совместно с ФИЦ Биотехнологии РАН, Институтом теплофизики СО РАН, компанией «Тесис». Решили вопрос по масштабированию, проверили, что технология работает, работали под оптимизацией процесса перемешивания. Сейчас перед нами стоит задача — сформировать предложения по модернизации технологических решений, — заключила Ирина Низовцева.