В процессе разработки перед разработчиком стоят три задачи: разработка продукта с заданными потребительскими свойствами, подбор и введение активных ингредиентов для обеспечения необходимых свойств, сохранение стабильности продукта в процессе производства и на протяжении всего жизненного цикла в процессе хранения продукта.

Первые две задачи решаются в процессе разработки: подбор активных ингредиентов, подбор базы с заданными потребительскими свойствами, подбор консервантной системы для стабилизации продукта, а также совмещение всего этого в едином продукте – косметической эмульсии.

Разработчик должен получить в лаборатории стабильный продукт, протестировать его стабильность (термостабильность, коллоидная стабильность, стабильность после ускоренного старения и колебательного тестирования), моделируя жизненный цикл, отработать технологию таким образом, чтобы стабильный продукт получился в процессе производства.

При постановке на производство разработчик также должен учитывать ограничивающие факторы: технологию изготовления косметической эмульсии на производстве необходимо подбирать применимо к конкретному оборудованию, имеющемуся в наличии на предприятии.

При постановке на производство возникают основные задачи: создание стабильной рецептуры эмульсии в процессе промышленного выпуска и поддержка стабильности продукта в потребительской таре на протяжении всего жизненного цикла продукта без изменения своих свойств.

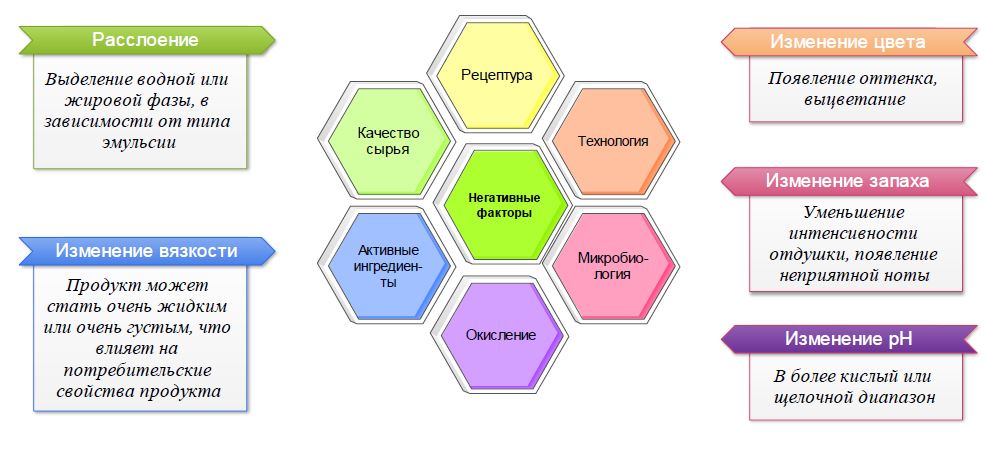

Основная проблема, которая может возникнуть как в процессе производства, так и на протяжении жизненного цикла продукта, это нарушение стабильности эмульсии.

Эмульсия, состоящая из двух несмешивающихся жидких фаз, в принципе не может быть стабильной бесконечно с точки зрения законов физики, когда-нибудь она обязательно расслоится, разделится на воду и масло. Поэтому нужно поддержание стабильности на протяжении ее срока годности.

В процессе хранения стабильность продукта может повлиять не только на потребительские свойства, но и на показатели безопасности продукта. Расслоение, изменение внешнего вида, цвета, запаха и вязкости – это основные видимые признаки нестабильности, которые могут косвенно указывать на нарушение показателей безопасности.

Виды нарушения стабильности в процессе хранения на протяжении всего жизненного цикла продукта:

На стабильность продукта в процессе хранения основное влияние оказывает рецептура: соотношение эмульгаторов, выбор масляной фазы, активные ингредиенты, отдушка, красители, антиоксиданты, консерванты, регуляторы рН, а также взаимодействие всех ингредиентов друг с другом на протяжении всего срока годности. Нарушение технологических режимов в процессе промышленного выпуска может привести не только к расслоению и изменению вязкости, но и к изменению водородного показателя (например, недостаточная нейтрализация), а также к микробиологическому заражению продукта. Изменение цвета и запаха в процессе хранения является следствием не только неверно подобранной отдушки и красителя, но и окисления активных ингредиентов, микробиологического заражения, изменения водородного показателя продукта, взаимодействие ингредиентов друг с другом, их нестабильность. Качество используемого сырья влияет как на стабильность, так и на безопасность продукта.

Проблемы со стабильностью, возникающие при разработке, необходимо решать на стадии разработки, чтобы к моменту промышленного выпуска рецептура прошла тестирование на жизнеспособность и подтвердила свою стабильность на протяжении всего жизненного цикла.

При проблеме со стабильностью можно изменить соотношение базовых ингредиентов в рецептуре: уменьшить или увеличить содержание масляной фазы, уменьшить или увеличить эмульгаторы, изменить их соотношение в системе, заменить одни эмульгаторы на другие с учетом совместимости ингредиентов.

При разработке рецептуры надо проводить тестирование стабильности базы до введения активных ингредиентов, отдушек, консервантов, проводить мониторинг изменения таких показателей как вязкость, рН, стабильность после введения каждого активного ингредиента, отдушки, консервантов, так как каждый из них может повлиять на стабильность как в отдельности, так и в комбинации друг с другом. При невозможности стабилизировать активный ингредиент на стадии разработки можно изменить форму продукта, или заменить активный ингредиент, если это возможно.

Нужно проводить тестирование продукта в оригинальной упаковке, не только с целью оценки таких потребительских свойств, как удобство использования, но и взаимодействие ингредиентов косметической эмульсии с материалом упаковки (силиконы, некоторые эмоленты, активные вещества, УФ-фильтры, отдушки и консерванты, входящие в состав рецептуры, могут частично растворять материал упаковки).

Нельзя забывать и ограничивающий фактор: фасовочное оборудование, имеющееся в наличии. Продукт, разработанный в лаборатории, необходимо выпустить на том оборудовании, которое есть. В том случае, если это невозможно, то заранее проработать вопрос закупки нового оборудования.

Для того чтобы понять как бороться с нарушением стабильности, рассмотрим несколько факторов, которые могут повлиять на стабильность продукта. Условно их можно разделить на три группы:

- Химические

- Физические

- Человеческий фактор

Химические факторы – это ингредиентный состав продукта. Характеристики сырьевых ингредиентов могут оказать существенное влияние, как на процесс, так и на продукт. Например, температура плавления эмульгаторов (она зависит от химического состава сырья), водородный показатель активных ингредиентов, растворимость. Незначительные отклонения по качеству каждого из ингредиентов (в рамках допустимых отклонений) в сумме может дать видимый эффект.

Качественные характеристики сырья изменяются при переходе на более дешевое сырье, даже на полный аналог, физико-химические показатели могут иметь отклонения, которые негативно повлияют на стабильность, а также окажут влияние на технологические режимы.

Если в рецептуре предусмотрены корректировки (например, по рН путем добавления щелочи или кислоты), то при промышленном выпуске необходимо учитывать возможные отклонения. Если в процессе разработки был использован образец сырья от поставщика, то перед промышленным выпуском надо изготовить образец из складских партий сырья и сравнить его качественные характеристики с образцом.

Парфюмерные композиции могут оказывать значительное влияние не только на стабильность продукта, но и на его цвет. Интенсивность аромата также может отличаться.

Консерванты должны стабилизировать продукт на протяжении всего срока годности, но они могут не только влиять на качество продукта, с ними могут происходить изменения, негативно влияющие на качество и эффективность. При производстве нужно учитывать температурные режимы ввода консервантов в продукт, а при разработке тщательно подбирать ингредиентный состав таким образом, чтобы консервант не потерял активность при взаимодействии с ингредиентами рецептуры, а продукт имел тот диапазон рН, при котором консервант наиболее эффективен.

Одной из сложных проблем является качество и стабильность натуральной косметики. Это связано с тем, что ограничен перечень используемых ингредиентов, консервантов и гелеобразователей. «Зеленая косметика» имеет меньший срок годности, натуральные консерванты, и вещества, которые не входят в список консервантов, но обладают антимикробной и биоцидной активностью, не такие агрессивные по отношению к микроорганизмам. Их нужно подбирать и тщательно тестировать, так как они могут иметь проблему с совместимостью и со стабильностью, их активность может зависеть от рН. При разработке зеленых косметических эмульсий может также возникнуть проблема в достижении потребительских свойств. Надо тщательно осуществлять подбор и комбинирование эмолентов и растительных масел, так как натуральные эмоленты не всегда дают тот же эффект на коже, что и синтетические, а базовые компоненты могут придать излишнюю липкость после нанесения.

Сейчас активно развивается рынок натурального сырья, что значительно облегчает задачу разработчику натуральной косметики.

Вода – это основная составляющая большинства косметических эмульсий, поэтому ее качество – один из основных факторов. Вода должна пройти предварительную очистку. Соли жесткости, ионы железа и прочие примеси, находящиеся в воде, могут вступать во взаимодействие с компонентами рецептуры. Микробиологические показатели воды обязательно повлияют на микробиологические показатели готового продукта, как на момент производства, так и в процессе хранения. Водородный показатель воды также важен при создании эмульсии.

Физические факторы оказывают основное влияние на стабильность косметической эмульсии, при условии, что разработка велась правильно, продукт прошел все тестирования, сырье и вода прошли входной контроль.

Физические факторы — это факторы, влияющие на качество продукта, полученного в процессе промышленного выпуска. Их необходимо учитывать при масштабировании процесса, так как процесс лабораторного производства, как правило, отличается от промышленного выпуска. Основные физические факторы, влияющие на стабильность эмульсии, могут быть как постоянные, так и переменные.

К постоянным факторам относятся метод получения эмульсии (классический и холодный метод), режимы оборудования (скорость вращения мешалки, скорость гомогенизации, тип мешалки, равномерность перемешивания). Эти факторы имеют отношение к оборудованию, имеющемуся в наличии в лаборатории и на производстве.

От типа мешалки зависит режим перемешивания. Равномерность перемешивания при введении ингредиентов и в процессе охлаждения при производстве косметических эмульсий имеет огромное значение, чтобы обеспечить эффективную теплопередачу по всему объему продукта в реакторе, а также равномерное распределение ингредиентов по всему объему. Для обеспечения равномерного распределения и эффективной теплопередачи используют комбинированные мешалки и гомогенизаторы.

При масштабировании надо учитывать эти факторы, так как размер частиц косметической эмульсии, полученной в лабораторных условиях, может значительно отличаться от размера капель эмульсии, полученной на производстве. Размер частиц эмульсии оказывает значительное влияние на стабильность конечного продукта. Чем меньше размер частиц полученной эмульсии, чем более равномерное распределение капель эмульсии по объему, и капли примерно одного размера, тем эмульсия более стабильна. Если внутри эмульсии присутствуют крупные капли, которые стремятся к укрупнению, тем менее стабильная эмульсия. Капли масла стремятся подняться вверх, и чем больше они имеют размер, тем быстрее поднимаются вверх.

В этом случае наноэмульсия является примером наиболее стабильной системы.

Последовательность введения ингредиентов — это не только соблюдение температурных режимов, оптимальных для ингредиентов, но и введение ингредиентов с учетом их водородного показателя, химической природы, совместимости.

Переменные факторы – это параметры, которые могут варьироваться от варки к варке, возникать спонтанно (с учетом того, что оборудование работает исправно).

Незначительные колебания температуры в комплексе с другими факторами могут дать непредсказуемый результат. Максимальная температура при нагревании, температура, при которой происходит гомогенизация, температура введения ингредиентов. Скорость охлаждения влияет не только на технологические потери при выпуске продукции из-за образования «шубы», но и на вязкость продукта: слишком резкое охлаждение может уменьшить вязкость продукта, либо сильно увеличить. На скорость охлаждения может повлиять температура теплоносителя в рубашке охлаждения, скорость перемешивания, площадь охлаждающей поверхности, конфигурация реактора, а также температура загружаемого сырья. Необходимо учитывать температуру продукта при выгрузке из реактора, температуру фасовки (некоторые густые косметические эмульсии нужно фасовать в теплом виде, чтобы окончательное формирование структуры продукта было уже в потребительской упаковке). Время обработки — это не только время гомогенизации, но и скорость охлаждения, перемешивания. Время обработки влияет на гомогенность продукта, на его стабильность. Технологические режимы влияют на реологические свойства продукта.

Нельзя не принимать во внимание человеческий фактор. Это основной фактор, который может оказать непредсказуемое влияние на отлаженный, идеально подобранный процесс. Проверка работоспособности оборудования (исправность, герметичность, равномерность перемешивания) зависит от человеческого фактора. Перед началом работы оператор и наладчик должны проверять исправность оборудования перед работой, обращать внимание на отклонения в работе. Проверка работоспособности температурных датчиков, весов, насосов, счетчиков воды – залог получения стабильного продукта. Все измерительные приборы должны проходить регулярную поверку.

Надо обращать внимание на приготовление навесок в промежуточную емкость, приготовление растворов и предварительных смесей ингредиентов.

Для того чтобы минимизировать влияние человеческого фактора, нужно максимально задокументировать процедуры, чтобы люди автоматически выполняли все необходимые пункты. При отлаженной работоспособной системе качества на каждом участке на каждом рабочем месте существуют документы, в которых описаны алгоритмы действий.

На предприятии должна быть разработана документация, в которой прописаны все действия, алгоритмы, блок-схемы, ответственность, стандартные процедуры, чтобы человек был частью этой системы, действовал по установленному алгоритму.

Производство эмульсии требует постоянного адекватного контроля для поддержания стабильного качества. В технологической документации должно быть полное описание технологии, порядок введения ингредиентов, работа оборудования, описаны точки контроля качества. На местах у операторов должны быть технологические карты и контрольные листы. При изготовлении косметических эмульсий оператор заполняет технологическую карту, в которой указаны все режимы, операции, последовательность ведения процесса и технологические режимы. Он должен фиксировать любые отклонения и информировать о них ответственных лиц.

Для того чтобы максимально избежать проблем, связанных с запуском выпуска косметической эмульсии в практике нашей компании разработчик, который занимался разработкой продукта и технологии, сам ставит продукт на производство, первые три партии осуществляет совместно с операторами, масштабирует результат своей работы на практике, перенося технологические режимы с лабораторного реактора на промышленный. По итогам этих варок разработчик вносит корректировки по технологии (если в этом есть необходимость) и по технологическим картам.

Если вдруг по какой-то причине произошло нарушение и возникло несоответствие, которое привело к нарушению стабильности, то необходимы корректирующие и предупреждающие действия, в рамках которых происходит расследование причин.

При переходе на более дешевые аналоги могут возникнуть проблемы. Сырье от другого поставщика может отличаться по физико-химическим показателям, таким как рН, температура плавления, содержание основного вещества. Все это может оказать влияние на качество конечного продукта. Поэтому нужно проводить тестирование, изготавливать продукт в лабораторных условиях, максимально моделируя производственный процесс.

При уменьшении базовых компонентов, таких как эмульгаторы, эмоленты, может привести к ухудшению потребительских свойств, к ухудшению стабильности продукта.

Уменьшение процента ввода активных веществ может привести за собой потерю заявленных свойств продукта, уменьшение отдушки может повлиять на изменение запаха готового продукта в конце срока годности, появление неприятных нот, негативно влияющих на аромат продукта.

Для увеличения срока годности готового продукта, например до 24 месяцев, или 36 месяцев, надо проводить длительное тестирование, которое поможет выяснить, какие могут возникнуть проблемы с продуктом по истечению заявленного срока годности.

Удешевление себестоимости может происходить и за счет более высокоскоростного оборудования, производительность которого значительно выше. При увеличении скорости фасовки на продукт могут оказываться дополнительные реологические воздействия, что может оказать влияние на вязкость продукта, как пример, разбрызгивание при фасовке. При переходе на большие объемы реактора, что также способствует уменьшению себестоимости, необходимо проводить масштабирование, учитывать скорости нагрева и охлаждения, скорости мешалок и гомогенизаторов.

Продукт при промышленном выпуске отличается от образца, изготовленного в лабораторных условиях. В процессе промышленного выпуска могут возникнуть проблемы, даже при условии, что рецептура в процессе разработки проверена и стабильна, что все сырье правильно взвешено, является именно тем, чем и должно быть, прошло входной контроль, технологические режимы соблюдены.

Таким образом, получение качественной стабильной эмульсии на производстве складывается из многих частей.

В первую очередь – это разработка рецептуры. Разработчик должен грамотно подходить к созданию рецептуры. Должен тестировать продукцию на момент изготовления и в динамике, тестировать базу эмульсии до введения добавок, активов, парфюмерных композиций и после введения. Разработчик должен отрабатывать технологию в лабораторных условиях, проверять совместимость сырья, прогнозировать, какие изменения могут произойти с продуктом при фасовке (перекачивание насосом в бункер, изменение вязкости на момент изготовления и через 24 часа, разбрызгивание при фасовке), как могут измениться реологические свойства. Необходимо также тестировать упаковку продукции (совместимость материала с ингредиентами, возможность дозирования, потребительские свойства).

После поступления эксклюзивного сырья, которое изначально присутствовало в виде образца, нужно изготовить и протестировать образец из складских партий сырья, перед проведением опытной варки. Все сырье должно пройти входной контроль.

Разработчик должен знать контрольные точки (допустимый разбег по показателям, который не оказывает влияния на качество продукта) и критические показатели, если какой-то показатель качества сырья является критичным для продукта, то покупать сырье именно с необходимыми показателями, контролировать их.

В процессе разработки надо прогнозировать поведение продукта при нарушении условий хранения (замораживание при транспортировке, размораживание, хранение в ванной комнате).

Разработчик должен обращать внимание на поведение сырья (гигроскопичность, изменение цвета, запаха, критические температуры, выпадение осадка, критические факторы).

Важным являются и потери при производстве. При использовании вязкого сырья при дозировании часть остается в промежуточной таре, это количество надо учитывать как потери при загрузке. Вязкий продукт при выгрузке остается в реакторе, в фасовочном бункере, в промежуточных емкостях, эти потери также необходимо учитывать, фасовать продукт теплым, если это допускается ингредиентным составом (рецептурой, свойствами продукта) и технологическими режимами.

Получение качественной стабильной эмульсии на производстве это коллективная заслуга.

Е. Федотова, член Национального Общества косметических химиков, начальник НИО ООО «КоролёвФарм» журнал «Сырье и Упаковка» № 1 (174) февраль 2016